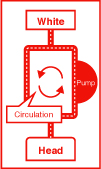

MIH ist Mimakis patentierte Heiztechnologie für seine Solventdrucker, die die Tintenfixierung auf dem Medium optimiert. Sie besteht aus einem 3-Wege-Heizsystem (vor, während und nach dem Druck).

Vorteile der Mimaki Intelligent Heaters (MIH)

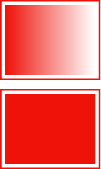

Mit MIH

Sowohl das Medium als auch die Tinte haben die ideale Temperatur, um den Punktzuwachs der Tintentropfen perfekt vorherzusagen und so die Bildqualität zu maximieren.

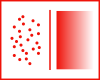

Ohne MIH

Da der Punktzuwachs nicht genau vorhersehbar ist, kann die Bildqualität von Auflage zu Auflage variieren.